Veranderingen en verbeteringen met tevreden medewerkers en accountants*

* Mits uw accountants ook de echte kracht van True Lean begrijpen.

Hoe een gezonde en effectieve organisatie eruit ziet.

Toen de inmiddels gepensioneerde Isao Yoshino in 1966 als managementtrainee bij Toyota begon, was een van zijn eerste opdrachten het samenstellen en mengen van autolakken uit componenten.

Van zijn leidinggevende kreeg hij instructies* over het mengen van de verfcomponenten. Na zijn training werd hij alleen gelaten om zijn werk uit te voeren.

Enige tijd later kwamen er klachten dat de autolak niet droogde. Zijn supervisor ging naar Isao en in plaats van de schuld te geven, benaderde zijn supervisor hem met respect en waardering. Hij gaf aan dat zijn eigen instructie waarschijnlijk niet toereikend was.

In een normale organisatie zou de leidinggevende tegen de medewerker zeggen dat hij nooit meer het verkeerde blik mocht gebruiken! Dit zou in het dagrapport komen als “Besproken met de medewerker en probleem opgelost”.

Niet bij Toyota! Wat volgde was een bewijs van Toyota’s leiderschap van respect gecombineerd met continu verbeteren. Samen onderzochten ze de oorzaken en ontdekten ze een eenvoudige en effectieve oplossing. Daarna testen ze de oplossing en werden de instructies bijgewerkt, waarin ze ook beschreven waarom ze de wijziging hadden doorgevoerd**.

Deze anekdote onderstreept de kracht van een psychologisch veilige omgeving waarbij medewerkers niet beschuldigd worden bij ontstane fouten, de hoeksteen van Toyota’s leiderschapsprincipes. Door respect voor mensen, voortdurende verbetering en nauwgezette aandacht voor details te omarmen, creëert Toyota een fijne werkomgeving waarbij leren en het opbouwen van individuele vaardigheden samen met het cultiveren van een cultuur van collectieve ondersteuning de kern vormen.

Dit klinkt zo simpel, maar het werkt alleen als je weet hoe je de juiste bedrijfscultuur creëert en hoe je veel

algemeen aanvaarde zakelijke praktijken en beleidsmaatregelen kunt vermijden die dit in de weg staan.

* Met dank aan Katie Anderson die Isao Yoshino interviewde.

Afbeelding door ipic.ai

* TWI = Training within Industry. On the Job training gebaseerd op 3 principes: Job Relations (Werk Relaties, psychologische veiligheid), Job Methods (Werk Methodes, continu verbeteren), Job Instructions (on the job training vanuit de actuele werkinstructions)

** Vaak wordt dit overgeslagen omdat de reden op dat moment voor de hand ligt, maar zonder beschrijving waarom dit is gedaan kun je later niet vaststellen of een oude processtap nog steeds nodig is.

*** Reputatieschade, meerwerk bij de helpdesk, terugroepen van producten, enz. Het niet weten wat er nodig is om producten van hoge kwaliteit te produceren, en dit proberen te bereiken door middel van kwaliteitsinspecties, is de reden waarom de meeste bedrijven denken dat hoge kwaliteit duur is. True Lean laat ons zien dat hoge kwaliteit goedkoper is en zorgt voor gelukkigere medewerkers.

Geluk is niet de afwezigheid van problemen,

maar het is het vermogen om ze aan te pakken

Leer de True Lean-transformatie zelf effectief leiden

De kracht van echt lean leiderschap ontsluiten

Een echte Lean-transformatie is waarschijnlijk een van de meest ingrijpende veranderingen die in uw organisatie zal plaatsvinden. Als leider speel je daarom een absolute spilrol in het begeleiden van deze transformatie. Het begrijpen van de True Lean-principes, de impact en uitdagingen voor zowel uzelf als uw team is van cruciaal belang. Dit is een traject dat niet gedelegeerd of uitbesteed kan worden. Je moet leiding geven vanaf de voorkant, natuurlijk met goede ondersteuning door externe expertise.

Doe mee aan onze meerdaagse interactieve ‘True Lean workshop voor leiders van organisaties.’* Deze workshop wordt afgestemd op de unieke behoeften van uw organisatie en biedt een goed overzicht van de fundamenten van True Lean met praktische oefeningen en praktijkervaring, waardoor u de mogelijkheid krijgt om uw nieuwe kennis direct op uw werkplek toe te passen.

Gebaseerd op meer dan 30 jaar ervaring in verschillende organisatierollen (van werknemer tot CEO) en in verschillende soorten bedrijven, belicht onze workshop de cruciale rol van leiderschap bij de transitie naar True Lean. U leert u de stappen naar een cultuur van voortdurende verbetering, vertrouwen en empowerment.

Cruciaal is dat we begrijpen waarom ‘Lean’-initiatieven, na een kort eerste succes, vaak matige resultaten of zelfs chaos opleveren. Door de onderliggende principes te ontrafelen en veelvoorkomende misvattingen te ontkrachten, krijgt u duidelijkheid over wat er in werkelijkheid gebeurd en hoe u deze tegenslagen kunt ombuigen.

Maar dat is niet alles. We werpen ook een licht op de subtiele maar diepe valkuilen die op de loer liggen binnen traditionele organisaties. Van verouderd traditioneel bedrijfsbeleid tot schadelijke HR-protocollen of boekhoudregels***: deze onzichtbare barrières kunnen zelfs de meest goedbedoelde Lean-initiatieven laten ontsporen. Door deze obstakels direct te onderkennen en aan te pakken, vermijdt u de valkuilen waar veel organisaties in vastlopen.

* Compleet met interactieve sessies en praktische huiswerkopdrachten tussen de workshopsessies door.

** True Lean verwijst naar de holistische benadering die geworteld is in de principes van continue verbetering en respect voor mensen. Dit in tegenstelling tot de oppervlakkige, op tools gebaseerde implementaties die in veel organisaties gangbaar zijn. True Lean legt de nadruk op een culturele transformatie en lange termijn organisatie success.

*** Sommige algemeen aanvaarde methoden, zoals Cost Accounting, zijn NIET GAAP-conform, maar worden toch gebruikt.

Medewerkers zijn niet uw probleem, zij zijn uw oplossing.

Green Lean om het energieverbruik aan te pakken en te reduceren

Zeker na de energiecirsis als gevolg van de Russische inval in Oekraïne is het opsporen van verspillingen van levensbelang voor het overleven van bedrijven.

Hierbij gaat het over warmteverliezen (speciale warmtebeeldcamera met een bereik van -20°C tot +550°C) bij onder andere endotherme reactievaten, warmte lekkages, procestemperaturen en stabiliteit, reductie van het vebruik van oververhitte stoom. De warmtebeeldcamera spoort ook gevaarlijk overbelastingen van elektrische leidingen op. Ook het elektriciteisverbruik wordt gemeten. Sommige energieleveranciers springen bijvoorbeeld automatisch naar een duurder contract zodra de maximale piekstroom slechts één keer overschreden is. Deze overschrijding hoeft maar een seconde te duren om het contract daarna een jaarlang naar dat hogere tarief te zetten. Soms zijn het relatief eenvoudige stappen die het basisverbruik en de blindstroom kunnen reduceren. Ook de volgorde van het inschakelen van piekverbruikers kan soms voorkomen dat het verbruik kort over de toegestane piekwaarde komt. Daarnaast kunnen piekstromen van inductieve lasten vaak goed gedempt worden met aanloopstroombegrenzers of elektronische proportionele sturing.

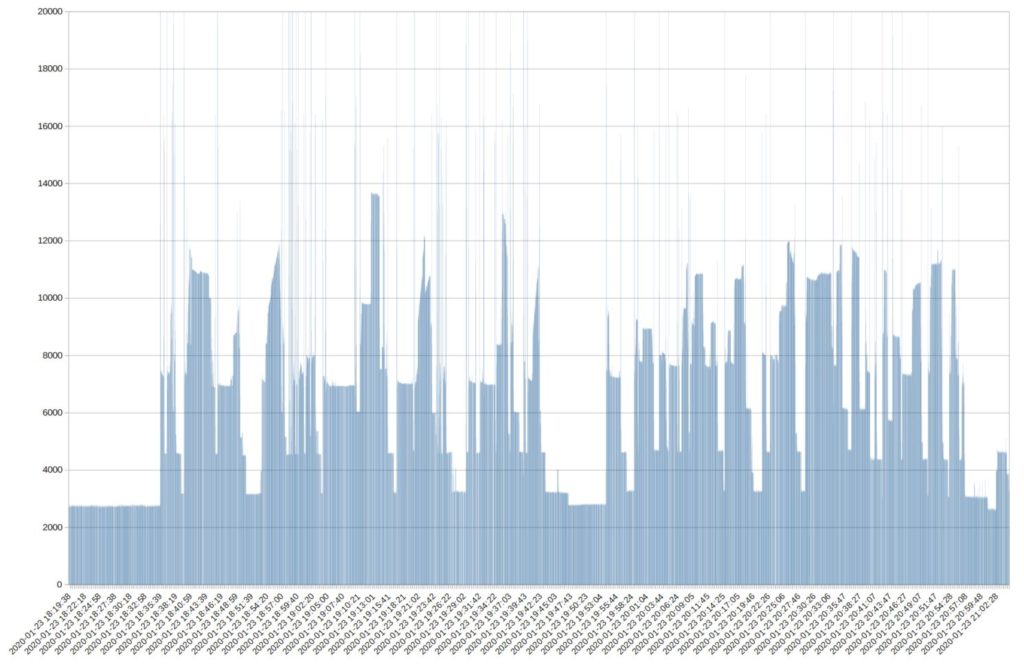

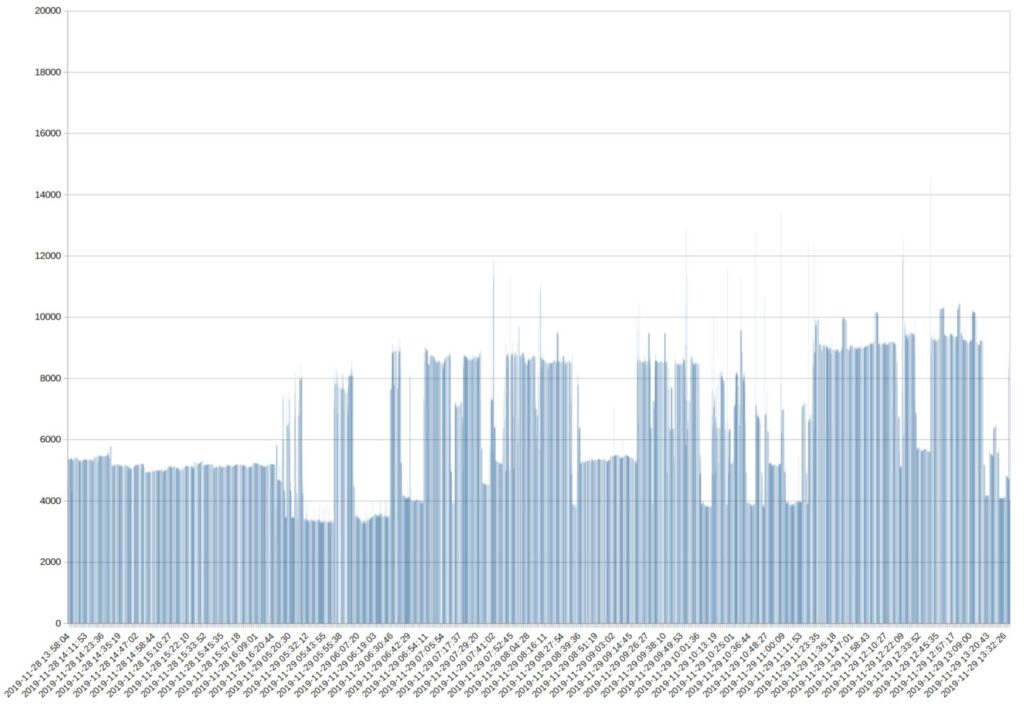

Hieronder een vergelijking. Links: een machine zonder proportionele sturing, en rechts: met proportionele sturing (de absoluut maximale pieken zijn hier 33% lager)

Waarom beschrijf je een deel van de aanpak?

Het gedachtegoed van Dr. W. Edwards Deming, TPS, LEAN en andere filosofieën ligt gewoon op straat. Iedereen kan deze informatie lezen en bekijken. Het doel is uitleg te geven over die filosofieën om te voorkomen dat er hoofdzakelijk gefocust wordt op de op de LEAN tools. LEAN toepassen in een ongeschikte structuur leidt tot teleurstellingen bij zowel de medewerkers als de leidinggevenden en schaadt de naam van LEAN/TPS. Doe er je voordeel mee!

“Culture eats strategy for breakfast” (Peter Drucker)

LEAN training and consulting

Essentrium combineert vele jaren aan leiderschapservaring (Manager, afdelingsdirecteur, en algemeen directeur) met LEAN/TPS training en consulting om het MKB te ondersteunen in de reis naar een geheel andere manier van leidinggeven.

- Het begint met het streven naar hoge kwaliteit (hoe beter de kwaliteit, hoe lager de kosten)

- En het reduceren van de doorlooptijd (soms > 70% reductie in de tijd tussen het ontvangen van de bestelling, en het uitleveren naar de klant)

- Daarnaast: veiliger, minder complex, gemakkelijker, beter, sneller en dus goedkoper.

- Andere doelen zijn het reduceren van grondstof- en energieverbruik alsmede voorraden en buffers met als gevolg lagere kosten, beter overzicht, en minder stress.

- Het doel is NOOIT* om het aantal medewerkers te reduceren omdat in veel gevallen de concurrentiepositie verbetert door hogere kwaliteit, kortere levertijden en lagere kosten, waardoor de vraag juist vaak toeneemt.

* Tenzij medewerkers weigeren mee te werken aan deze nieuwe manier van werken. In dat geval is uiterste voorzichtigheid geboden om het vertrouwen van de overige medewerkers niet te schaden. Ik heb ooit iemand laten gaan omdat hij niet wilde meewerken aan een project waarbij ik werkzaamheden die 40 uur per week duurden en waarbij veel fouten optraden, wilde omzetten naar een proces wat slechts 10 minuten per week duurde. Door het wegnemen van deze flessenhals werd de vraag ineens vele malen hoger en werden de 10 minuten per week al snel 6 tot 8 uur per week.

Bedrijfscultuur*

Een psychologisch veilige omgeving is extreem belangrijk wanneer we echt continue willen verbeteren. Zolang de medewerkers niet zelf op een gestructureerde manier aan verbeteringen kunnen werken zullen er alleen wanneer een expert dit doet verbeteringen zijn. Dit is dan niet meer continu verbeteren, maar in spurten “verbeteren”. En daar zitten meer kosten en problemen aan verbonden dan je op het eerste moment misschien denkt. De psychologisch veilige bedrijfscultuur moet actief vanuit de top worden ondersteund en kan niet alleen op de werkvloer toegepast worden. Lean dwingt je om dit te doen. Het klassieke systeem is te traag en te duur om goed te kunnen reageren op noodzakelijke verbeteringen.

Waarom is een psychologisch veilige cultuur zo belangrijk?

Ik heb meerdere teams geleidt in een zeer competitieve en psychologisch onveilige omgeving en ik heb gezien welke gevolgen dat heeft.

- Mensen verstoppen gemaakte fouten aangezien dit negatieve effecten heeft op hun beoordeling.

- Onderzoek van IBM laat zien dat de kosten om een gemaakte fout te herstellen zeer snel stijgen naarmate de fout verder in de keten komt.

- De medewerkers geven vaak aan niets fout gedaan te hebben als er een onderzoek naar de toedracht gedaan wordt. Dit is uit angst voor reprimandes en om verantwoordelijk gemaakt te worden voor de fout.

- Het resultaat is dat het onderzoek vaak op niets uitloopt. Als gevolg daarvan kan ook niets aan de oorzaak gedaan worden.

- Managers moeten hierdoor continu brandjes blussen.

- Wanneer er iets gevonden wordt, krijgt de betroffen medewerker vaak te horen dat hij/zij in het vervolg beter moet opletten. Zonder aanpassing om de oorzaak te voorkomen zal het probleem (bij anderen) zich blijven herhalen.

- Medewerkers ervaren stress omdat een foutje snel gemaakt is.

- Er is een constante druk bij de medewerkers tussen snel werken en geen fouten maken.

- Hoge kwaliteit en goede prestaties hoeven helemaal geen tegengestelden te zijn. Hoge kwaliteit ontstaat door het systematisch elimineren van oorzaken die de kwaliteit negatief beïnvloeden en goede prestaties komen door het optimaliseren van de workflow. De grootste verschillen tussen hoge en lage presteerders komt omdat zij anders werken. Door iedereen te laten werken op de meest effectieve manier verdwijnen de grote prestatieverschillen.

- Medewerkers delen geen tips en tricks meer met elkaar. Door een collega te helpen wordt hij/zij beter en wordt het verschil kleiner. Dit heeft invloed op de bonus.

- Soms houden hoog presterende medewerkers verbeteringen tegen om hun eigen toppositie niet in gevaar te brengen.

Meer dan 20 jaar geleden gebruikte ik de filosofie van Dr. W. Edwards Deming zonder dat te beseffen. In mijn teams bouwde ik vertrouwen op hoewel de grote firma zelf volgens het Angelsaksische model werkte en medewerkers en afdelingen tegen elkaar uitspeelde. Hierdoor durfden de medewerkers open en eerlijk te zijn wanneer ze een fout gemaakt hadden. Daarna veranderden we de processen zodat die fout in de toekomst uitgesloten werd. Door het succes van deze aanpak besloot ik na onze terugkomst in Nederland Essentrium op te richten om deze filosofie en methode uit te dragen. Dr. W. Edwards Deming’s filosofie heeft veel raakvlakken met het Rijnlands organiseren.

Hoe ziet een psychologisch veilige cultuur eruit?

- Er wordt een heel duidelijk onderscheid gemaakt tussen werk/prestatie gerelateerde problemen en ongewenst gedrag.

- Prestatieproblemen en fouten worden ALTIJD op het procesniveau onderzocht en de medewerkers worden er niet op aangekeken.

- Ongewenst gedrag wordt ook onderzocht, maar hier wordt de medewerker wel degelijk persoonlijk aangesproken. Ongewenst gedrag moet direct ophouden.

- Na het gezamenlijke oorzaken onderzoek onderzoeken de medewerker(s) en de afdelingsleider naar manieren om de fout of het prestatieprobleem aan te pakken. Hierbij is juist de ervaring, kennis en kunde van de medewerkers zo belangrijk. Nadat de aanpak gekozen is worden de procedures aangepast.

- Deze door de medewerkers geschreven en onderhouden procedures zijn er om de medewerkers te ondersteunen en veiligheid te bieden.

Een klacht of een fout is een geschenk

We hebben waarschijnlijk allemaal wel eens de zin “Een klacht is een geschenk” gehoord. In de meeste organisaties willen het management en de medewerkers helemaal niets horen over klachten. Ze hebben al genoeg problemen. Wanneer je op de werkvloer loopt lijkt het alsof alles soepeltjes verloopt.

Kijk je naar een productielijn bij Toyota, dan wordt de productielijn af en toe stilgezet door de medewerkers zelf omdat iets niet gegaan is zoals het hoort. Betekent dat dat Toyota meer problemen heeft? Nee, juist niet! Zij willen iedere afwijking meteen weten en er actie op kunnen nemen.

Toyota en andere echte LEAN organisaties zijn anders. Zij willen iedere afwijking meteen weten en zien dit niet als een probleem maar een geschenk. Om het systeem robuust en sneller te maken wordt, als er geen fouten meer optreden, het systeem onder druk gezet. Bijvoorbeeld door de snelheid te verhogen. Totdat er weer problemen optreden. Bij deze acties wordt er altijd goed op de medewerkers gelet want zij mogen niet overbelast raken. Dus als iets te snel gaat, dan wordt onderzocht hoe die taak eenvoudiger kan zodat de medewerkers in een normaal tempo kunnen werken. Grote buffers en voorraden zijn een goede indicator dat de processen niet stabiel en op elkaar afgestemd zijn.

Ik heb het al zo vaak meegemaakt dat managers capaciteitsproblemen “oplossen” door extra mensen aan te nemen. Met LEAN ga je eerst onderzoeken waar de flessenhalzen zijn en waar veel tijd verloren gaat. Hierdoor ontstaat vanzelf meer “flow”. Het doel is altijd om de processen: veiliger, eenvoudiger, beter en sneller te maken, zonder harder te moeten werken.

Systeemdenken

Bij systeemdenken stap je af van de traditionele manier om iedere afdeling onder druk te zetten om de productie te verhogen. Door deze goedbedoelde “punt optimalisaties” krijg je weliswaar per afdeling misschien een hogere productie, maar dit resulteert maar zelden in een overall betere productie. Bij systeemdenken kijk je naar de gehele keten. Je onderzoekt de onderlinge afhankelijkheden en overdrachtspunten. Je kijkt waar flessenhalzen (Theory of Constraints) optreden en waar veel buffers zijn.

Anders denken

Veel van LEAN/TPS is gebaseerd op gezond verstand. Het denken is anders dan in het traditionele Angelsaksische model waar zaken als cost accounting, top-down leiderschap en een gebrek aan systeemdenken veel problemen veroorzaken.

Bij het traditionele cost accounting worden de vaste kosten en afschrijving verdeeld over het aantal artikelen. dit heeft als gevolg dat de laagste theoretische stukprijs bereikt wordt als de machine vol-continu draait. Dit kan werken als het product geen onderdeel vormt van een groter product en de afzetmarkt groter is dan de productiecapaciteit. Wanner het product een onderdeel is van een groter product moet de productiecapaciteit gesynchroniseerd worden met de andere machines om grote voorraden te voorkomen. Die voorraden kosten geld, nemen plaats in en moeten gemanaged worden.

Voorraden moeten om kwaliteitsredenen ook voorkomen worden. Veel machines vertonen na verloop van tijd kleine afwijkingen. Wanneer je nu veel onderdelen hebt geproduceerd en tijdens de montage blijkt dat het onderdeel niet goed meer past, heb je mogelijkerwijs een grote voorraad van slechte onderdelen.

Toyota heeft als doel om met minimale voorraden en buffers te werken om deze kwaliteitsproblemen vroegtijdig te ontdekken. Dit betekent dat machines niet vol-continu hetzelfde artikel produceren. Om de totale effectiviteit van het machinepark te waarborgen worden de machines regelmatig omgebouwd om andere producten te produceren. Dit wordt in traditionele bedrijven zoveel mogelijk vermeden omdat het ombouwen vaan uren duurt. In LEAN/TPS is er daarom veel aandacht voor de ombouwtijd. Het doel is om iedere machine binnen 10 minuten om te kunnen bouwen waarbij dit meestal door slechts één of twee medewerkers gedaan wordt. Je kunt deze optimalisatie vergelijken met het banden verwisselen. Bij de garage om de hoek duurt dit waarschijnlijk zo’n 30 minuten. Kijk je naar het banden verwisselen in de Formule 1, dan doen ze dat daar tegenwoordig in minder dan twee seconden.

Een andere, misschien onnatuurlijke, aanpak is dat beslissingen niet in de directiekamer genomen worden, maar op de werkvloer. Dáár moet het werk gedaan worden en dáár heb je alle informatie over wat (op dit moment) wel en wat niet mogelijk is.

Zoals al eerder beschreven zoekt een LEAN/TPS organisatie actief naar problemen om die op te lossen. Dit in tegenstelling tot veel traditionele bedrijven die de problemen maar als lastig zien waardoor de medewerkers ze zoveel mogelijk onder het tapijt vegen of er om heen werken. Bij ieder probleem wordt de oorzaak onderzocht en worden de processen aangepast om het probleem te voorkomen. De medewerkers zijn actief betrokken bij het oplossen van de problemen omdat zij de kennis hebben over de processen. Medewerkers worden NOOIT persoonlijk aangesproken op eventuele fouten omdat iedere fout in feite betekent dat het systeem niet goed in staat is om het te voorkomen.

De medewerkers zijn niet het probleem, zij vormen juist de oplossing

Continu leren

Het verbeteren van processen betekent vaak op een gestructureerde manier experimenteren met alternatieven. Het analyseren van de experimenten, “waarom is het resultaat niet wat ik verwacht had?”, levert veel nieuwe inzichten op bij de medewerkers. Niet ieder experiment zal meteen het verwachte resultaat opleveren, daarom is het zo belangrijk dat de medewerkers in een psychologisch veilige omgeving kunnen werken, waarbij fouten maken onderdeel vormt van het leer- en verbeterprogramma. Door het continu leren over de processen wordt de afhankelijkheid van externe experts en training vaak ook minder.

Fases

De meeste LEAN/TPS reizen bestaan uit een aantal elkaar overlappende fases.

- Het opbouwen van vertrouwen in een psychologisch veilige omgeving zodat angst voor verbeteringen weggenomen wordt en het afrekenen met ongewenst gedrag.

- Daarna eerst alle problemen die dubbel werk veroorzaken of tot stilstand leiden aanpakken. Deze zaken hebben de grootste impact op de kosten, de flow en de planning (A3, Kata, vissengraat diagram, preventief onderhoud, etc.)

- Verbeteringen door verspilling van tijd en materiaal aan te pakken (A3, Kata, 5S, Gemba wandelingen, standaard werk beschrijvingen, spaghetti diagram, Waardestroom diagram, zichtbaar Management, SMED, etc.

- Optimalisatie door het balanceren/synchroniseren van processen, cyclus- en takttijd, variatie in vraag, de 3:1 & 1:3 regel, voorraden en buffers, het pull-systeem, eendelige stroom (one-piece-flow) en voorspellend onderhoud.

Een LEAN/TPS reis eindigt nooit! Je zult mijlstenen bereiken, maar het continu verbeteren gaat altijd door. Voorwaarden, systemen, machines, grondstofsamenstellingen, wet- en regelgeving en andere nieuwe uitdagingen veranderen bijna dagelijks. Daarom is het belangrijk dat de organisatie zelf de kennis en vaardigheid heeft om met deze veranderingen om te gaan. Geen enkele “oplossing” is permanent. Binnen LEAN/TPS zoeken we iedere keer naar “De op dit moment beste aanpak“. Morgen kan dat al weer anders zijn. Daarom spreken we liever van “tegenmaatregel” dan “oplossing”. Oplossing klinkt teveel als definitief terwijl het idee juist is dat de processen steeds weer verbetert worden.

Soms, en zeker bij automobiel en medische certificering, lijkt de flexibiliteit van LEAN/TPS haaks tegenover ISO certificeringen te staan. Bij automobiel en medische certificeringen moet inderdaad iedere procesverandering opnieuw gecertificeerd worden, wat het continu verbeteren binnen dat proces zeer kostbaar maakt. Buiten het gecertificeerde proces kunnen echter wel degelijk verbeteringen doorgevoerd worden. De documentatie op A3’s en de vastlegging van verbeteringen in de standaard werk documenten passen echter prima binnen het ISO 9001 norm.

Is continu verbeteren altijd de juiste oplossing?

Helaas in continu verbeteren niet altijd de juiste aanpak. Wanneer je de medewerkers vraagt de doorlooptijd met 5% te verbeteren, dan zullen ze waarschijnlijk eerst “harder werken” als oplossing gebruiken. Doe je dat jaar na jaar, zonder dat de processen zelf eenvoudiger, beter en sneller worden, dan komt er een moment dat de medewerkers afhaken omdat ze steeds harder en langer moeten werken om die 5% extra per jaar te halen. Stress, ziekteverzuim en burn-out zijn het gevolg.

Wanneer je echter vraagt om de doorlooptijd met 50% te reduceren, wordt duidelijk dat er op een heel nieuwe manier naar de opdracht gekeken moet worden omdat je daar nooit met “wat harder werken” zult komen. Je zult moeten gaan innoveren, wat iets anders is dan verbeteren.

Jim Colins noemt dat de BHAG (Big Hairy Audacious Goal, het Grote Harige Gedurfde Doel). Het dwingt de medewerkers om buiten de gebaande paden te zoeken naar oplossingen. Wanneer het team een jaar later dan slechts 35% reductie heeft gehaald moet je dat vieren want het bereiken van die 50% was niet het doel. Het doel was alles anders te doen om te kijken hoe het beter kan.

Een voorbeeld uit de Toyota wereld. Toyota had bij de ontwikkeling van de Prius grofweg 3 mogelijkheden.

- Neem een gewone auto en voeg alleen een elektromotor en een batterij toe.

- Vervang de brandstofmotor, versnellingsbak en aandrijving door een elektromotor en gebruik een kleine verbrandingsmotor alleen om de accu op te laden.

- Vervang de brandstofmotor, versnellingsbak en aandrijving door een elektromotor en een enorme accu. Maak hem puur elektrisch

Wat Toyota koos was de eerste optie. Dit was het dichtste bij wat zij al kenden (continu verbeteren). Optie twee was als een enorme stap en optie drie (Tesla) was veel te gedurfd (BHAG).

Iedere reis is uniek

Een veel gemaakte denkfout is dat als we Toyota of een concurrent gewoon kopiëren, we ook goede resultaten zullen behalen. Niets is minder waar. LEAN/TPS geeft je de filosofie en de analysetools, maar daar moet je zelf mee aan de slag. Daarom is het toepassen van LEAN/TPS in andere organisaties zoals de gezondheidszorg, service-industrie, hotels of transport uitstekend te doen.

Veel managers hebben geen flauw benul van de hoeveelheid verspilde tijd. Binnen een heel grote telecom organisatie heb ik een onderzoek gedaan naar hoeveel tijd de medewerkers kwijt waren aan het zoeken naar de juiste formulieren, documenten en informatie. Dit was bijna 20% van de tijd. Gemiddeld zoeken ze daar dus één dag per week. In die tijd kunnen ze niet werken, maar iedereen ziet het wel als “werk”.

Een leuke, maar niet helemaal eerlijke manier om te zien hoeveel “lucht” er in een proces zit is om een opdracht te laten plaatsen door de algemeen directeur met het bericht dat hij/zij dit super snel nodig heeft voor een kennis. Waarom dit niet helemaal eerlijk is, is omdat er een grote kans bestaat dat een lopende opdracht wordt opgeofferd, waardoor je alleen maar een extra boze klant krijgt.

Meer weten?

Wil je meer weten over hoe je zowel de medewerkers alsook de leidinggevenden meer plezier geeft in het werk en je daarbij de kwaliteit verhoogt en de kosten en doorlooptijden reduceert? Neem vrijblijvend contact op. Je vindt het contactformulier hier, of op de contact pagina in het menu.

Essentrium, Rembrandtlaan 27, 6881CP Velp Nederland KvK Nr.: 59376023 BTW Nr. NL001190095B55